溶融亜鉛めっきは「どぶずけ」とも呼ばれ、鋼部材の防錆を向上させる表面処理です。

鋼部材を高温(約450℃)で溶融状態の亜鉛槽内に浸漬させ、表面に亜鉛の合金層を形成します。

亜鉛の合金層は、保護被膜作用や犠牲防食作用により鋼製品の腐食を防止します。

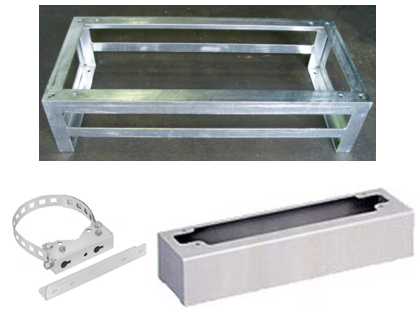

溶融亜鉛めっきは、分電盤や制御盤、空調機、太陽光パネル等を基礎や建物躯体及び電柱に

固定するための支持材に用いられてます。

以下に特徴、製造工程、JIS規格を示します。

特徴:耐食性に優れる

溶融亜鉛めっきは部材全体を亜鉛で覆い、保護皮膜作用と犠牲防食作用により腐食から防ぎます。

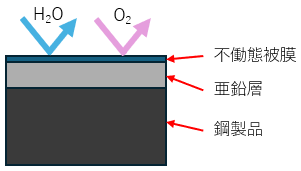

①保護皮膜作用

溶融亜鉛メッキは、大気中の酸素、二酸化炭素及び水分と反応して表面に腐食生成物を形成します。 腐食生成物(ZnO+Zn(OH)2)は、緻密な不働態皮膜となり腐食の進行を抑えます。

亜鉛の腐食速度は、おおよそ鉄の10~25倍で、優れた耐食性を有しています。

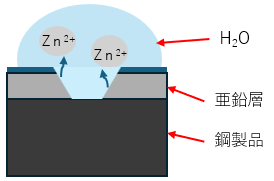

②犠牲防食作用

亜鉛めっき皮膜にキズが生じ素地が露出した際、鉄より亜鉛の方が先にイオンとなり溶け出して、

鉄の腐食を抑制します。

鉄は露出しても亜鉛の溶け出しがなくなるまで保護され、腐食は抑制されます。

特徴:長寿命である

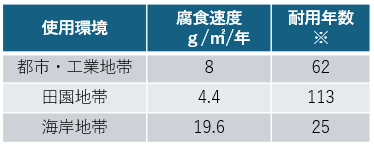

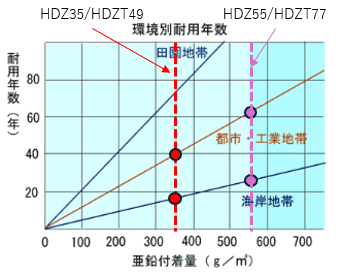

①大気中の耐用年数

溶融亜鉛めっきは、大気中であれば数十年にわたる耐用年数が期待できます。

耐用年数は環境によって影響されますが、同じ環境下ではめっき厚さにほぼ比例します。

耐用年数は過去の報告より以下の式で表されます。

耐用年数 = { 亜鉛付着量(g/㎡)÷腐食速度(g/㎡/年)} ×0.9

※0.9は、めっき付着量の90%が腐食された時点をめっき層の寿命と判定しています。

腐食速度8g/㎡/年の都市・工業地帯において、亜鉛付着量550g/㎡の耐用年数は62年です。

例:(550÷8)×0.9=62年

参考1)亜鉛付着量から膜厚への変換は、亜鉛の比重7.2を用います。

例:550g/㎡ → 77μm (550÷7.2=77)

参考2)重工業地帯での亜鉛の腐食速度は50年前と比べると約1/3に減少しています。

これは、重工業地帯の硫黄酸化物の公害規制による濃度減少が起因しています。

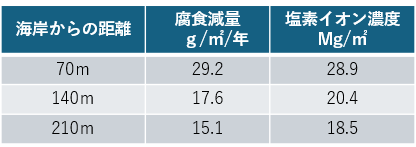

②海岸地帯の年間腐食

海岸地帯における年間腐食減量は、多くの地域で10~20g/㎡と推定できますが、

100g/㎡以上の激しい腐食を受ける地域もあります。

おおむね、溶融亜鉛めっきは、海岸地帯でも経済的な防錆処理です。

●激しい腐食を受ける場所

・常時海水飛沫を受ける海岸線間際の場所

・海岸線から離れても季節風により高濃度の海塩粒子が飛来する場所

・雨水がかからないので塩素分が雨水で流れず、塩素イオン濃度が高い場所

●海岸からの距離と塩素イオン濃度

特徴:経済的である

①めっき加工費

溶融亜鉛めっきは、めっき加工費が比較的安価です。

溶融亜鉛めっきの加工費は円/t、塗装の加工費は円/㎡によって表されます。

塗装よりめっきの加工費が少ないのは、鋼材厚さが8㎜以下の場合と言われています。

②メンテナンスフリー

長期間の防食効果があるため、メンテンナンスコストを必要としません。

(例)亜鉛めっき付着量550g/㎡を都市地域に設置する場合、耐用年数は64年です。

塗装は定期的(10年毎等)に塗替えを必要とします。

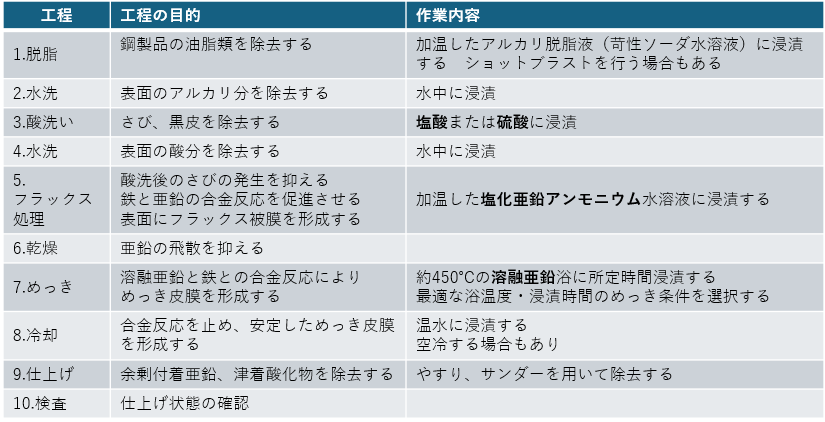

溶融亜鉛めっきの工程

●脱脂から検査までの工程を下記に示します。

溶融亜鉛めっき JIS規格改定

JIS H 8641の規格改正が、2021年に行われました。

旧JIS:膜厚から換算して付着量を求める ⇒ 新JIS:膜厚計による膜厚管理へ移行

●主な改正点は、次のとおりです。

・ めっき皮膜の規定を付着量から膜厚に変更しました。

・ 外観の品質は、あってはならない欠点をより具体的な規定内容に改めました。

・ 硫酸銅試験回数及び密着性のハンマ試験に関する品質規定及び関連の試験方法規定を

削除しました。

・ 膜厚の品質規定を新たに設け、膜厚の規定値を追加しました。

・ 試験規定に、めっき浴組成の分析方法を追加する。

参考文献

日本溶融亜鉛鍍金協会ホームページ

鉛亜鉛需要開発センターホームページ

「溶融亜鉛めっきの耐食性」亜鉛めっき鋼構造物研究会

「溶融亜鉛めっきの経済性」亜鉛めっき鋼構造物研究会

以上 最後までお読みいただき ありがとうございました。