タレットパンチプレスは、打抜き加工だけでなく成形加工ができます。

専用プレス機を使用しないで、この成形加工を利用するとコストダウンが狙えます。

設計に成形加工を取り入れましょう。

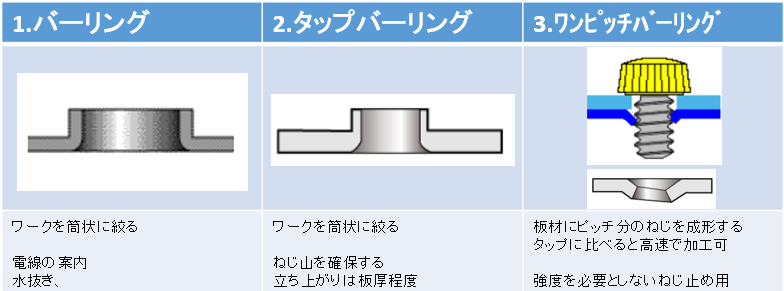

成形加工の代表例を紹介します。

成形加工の種類

1.バーリング

通線時の切断面による電線切断を防止するため、端面を丸める加工です。

立ち上がりは板厚程度あります。

2.タップバーリング

薄板のねじの掛りを増やして、ねじの山数を確保する加工です。

3.ワンピッチバーリング

ねじ強度を必要としない1ピッチ分ねじが、タップ加工せず簡単に成形する加工です。

M4(0.6~1.2t)、M5(0.6~2.0t)、M6(0.6~2.0t)、M8(0.6~2.3t)

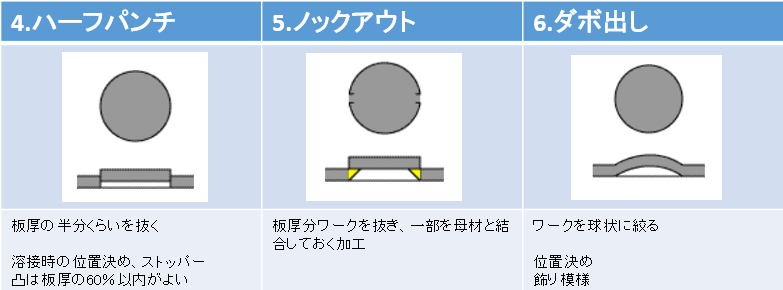

4.ハーフパンチ

溶接等の位置決めのため、板厚の半分程を抜く加工です。

凸部は板厚の60%以内が適当です。

凸Ф3と孔Ф3.2の組み合わせが使い易いです。

5.ノックアウト

板厚分切り抜き、一部分を元の板とつなげておく加工(2点継ぎが多い)です。

工事現場にて、つなぎ目をドライバーなどで切断し電線管用の孔をあけます。

電線管の孔は、Ф22、Ф27、Ф34、Ф43、Ф49が多く使用されます。

ダブルのノックアウトも使われます。

ノックを埋め戻す方法もあります。

6.ダボ出し

位置決めを行うため、球状に絞る加工です。

位置決めに使用するには引っ掛かりが少ないです。

プロジェクション溶接の凸に使用します。例)t1.6-Ф3.8凸1.1 t2.3-Ф5.8凸1.3

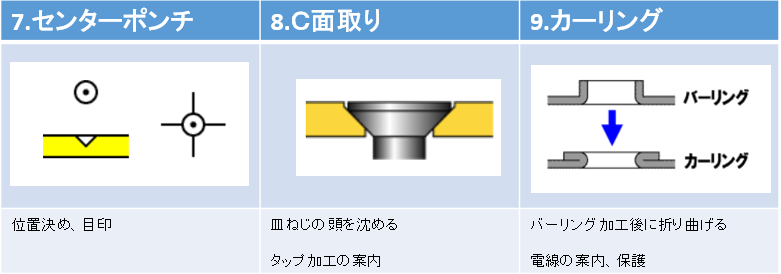

7.センターポンチ

位置決め、目印として使用する加工です。

8.C面取り

皿ねじの頭を沈めるために面取りを行う加工です。

9.カーリング

通線による電線を保護するため、端面を丸める加工です。

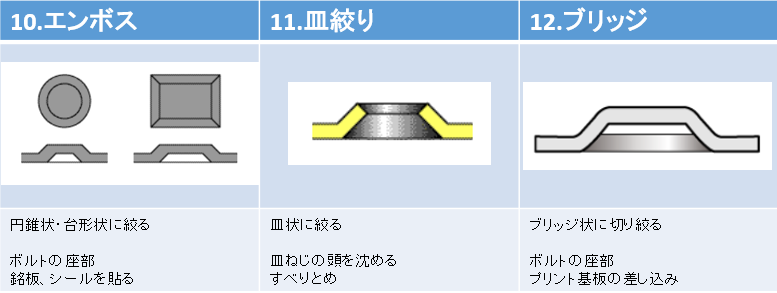

10.エンボス

ボルトの座部、ラベル・銘板を貼るなどの目的で円錐状、台形状に絞る加工です。

11.皿絞り

皿ねじの頭を沈めるため、皿状に絞る加工です。

12.ブリッジ

製品の座部や基盤の差し込みに使用するため、橋状に切り絞る加工です。

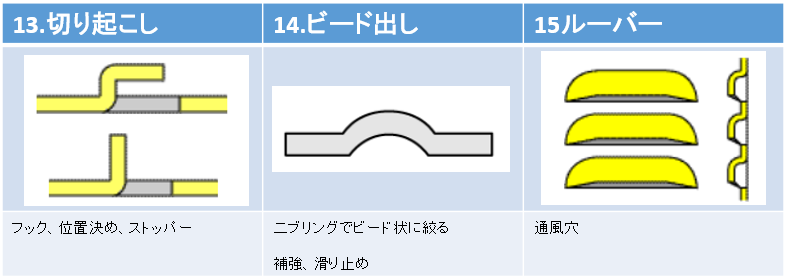

13.切り起こし

フック、位置決め、ストッパーに使用するため、Z状に切り曲げる加工です。

14.ビード出し

剛性の向上やすべり止めのため、ビード状に絞る加工です。

板材が硬いと周囲が歪む可能性があります。

15.ルーバー

換気を行うため、切り絞る加工です。

タレットパンチプレス

まとめ

タレットパンチプレスの「打抜き加工」に「成形加工」を組み合わせると、タレットパンチプレスだけで溶接前の加工を終わらせることができます。

材料の移動やセットの段取りが無くなるので大幅なコストダウンにつながります。

成形加工の形状は、パンチング金型メーカーに相談してください。

成形加工の細部寸法を教えてもらえます。

設計の幅を広げ、Q品質、C価格、D納期 に強い製品を開発しましょう。

●参考資料

株式会社アマダ ホームページ

株式会社コニック ホームページ